بهینه سازی پارامتر برای برش لیزری CO2 کامپوزیت چوب پلیمری (WPC)

کامپوزیت های پلیمری چوب (WPC) به دلیل ظاهر و دوام چوب مانندی که دارند به طور گسترده ای در صنایع مختلف مورد استفاده قرار می گیرند که آن را جایگزین مناسبی برای چوب در دکوراسیون داخلی می کند. این مطالعه شامل برش WPC (20٪ چوب) به ضخامت 8 میلی متر با استفاده از دستگاه برش لیزر CO2 (برش لیزری چوب) است و به بهترین پارامتر برای بدست آوردن بهترین برش مي رسيم. دستگاه برش لیزری مورد استفاده در این آزمایش دارای توان 50 وات است و روش های آزمایشی شامل تنظیم توان متغیر از 60٪ – 80٪ است. ارتفاع نازل نیز از 4 میلی متر تا 6 میلی متر و سرعت برش از 2 تا 4 میلی متر بر ثانیه متغیر بود. مواد برش با در نظر گرفتن قرائت از پهنای بالای برش تجزیه و تحلیل شد. سپس بهترین پارامتر برای برش پانل های چوبی تزئینی استفاده می شود که شبیه کنده کاری های چوبی سنتی مالایی (papan pemanis) برای نصب در خانه ها هستند. از طریق تجزیه و تحلیل، در مجموع 10 راه حل تولید می شود که کیفیت برش خوبی را تولید می کند.

1) مقدمه

این مطالعه به منظور انطباق یک فناوری جدید برای سنت قدیمی کنده کاری روی چوب که یک دکوراسیون داخلی و خارجی بسیار محبوب خانه (papan pemanis) بوده است، انجام شد. همانطور که در شکل 1 نشان داده شده است. برای ساخت طرح های تکراری استفاده می شد که سپس بر روی دیوارها یا نرده ها نصب می شود. ایده این مطالعه جایگزینی بلوک های چوبی سنتی با کامپوزیت های پلیمری چوب (WPC) است و با استفاده از دستگاه برش لیزر CO2 ماشین کاری می شود.

مطالعات قبلی بسیاری وجود دارد [2] که در مورد برش لیزر CO2 و بهینه سازی پارامترهای آن ذکر شده است و بنابراین می توان از این تکنیک ها برای مطالعه پارامتر فرآیند برش WPC با استفاده از دستگاه برش لیزر CO2 استفاده کرد. رایج ترین پارامترهای مورد مطالعه عبارتند از طراحی نازل، تغییرات در سرعت گاز محافظ، سرعت برش، نوع گاز محافظ و پیکربندی کانونی [2].

2) روش شناسی

تعداد کل پارامترهایی که معمولاً برای برش لیزری مورد مطالعه قرار می گیرند در تحقیقات مختلف متفاوت است و این می تواند به دلیل منابع موجود محدود باشد. برای این مطالعه تنها سه عامل در نظر گرفته شده است که عبارتند از قدرت لیزر، سرعت برش و ارتفاع نازل. تکنیک مورد استفاده برای این آزمایش از تحقیقات قبلی اقتباس شده است که به بررسی اثرات فردی و همچنین بررسی رابطه بین چندین عامل متغیر می پردازد و این تکنیک را روش سطح پاسخ (RSM) می نامند. از تجزیه و تحلیل آماری برای استنباط مقادیر بهینه عوامل برای دریافت بهترین پاسخ بر اساس نیاز استفاده می کند.

2.1. پارامترهای برش لیزری

تکنولوژی برش لیزری به دلیل کارایی و مکانیزم کاربر پسند برای تامین صنایع مختلف در حال توسعه است. از آن برای برش از فلزات و همچنین مواد چوبی مانند تخته فیبر با چگالی متوسط MDF)) استفاده می شود [2]( برش لیزری چوب ). هنگامی که یک صنعت مختلف این تکنیک ماشینکاری را اتخاذ می کند، توجه مناسب به پارامترهای برش لیزری داده می شود و این امر استفاده از ماشینکاری برش لیزر را بیشتر گسترش می دهد. مطالعات قبلی اهمیت پارامترهای فرآیند مانند توان لیزر، سرعت برش و گاز محافظ را برای تعیین کیفیت برش برای مواد مختلف شناسایی کردهاند [3]. به غیر از آن، طراحی نازل و سرعت گاز محافظ نیز می تواند عامل مهمی برای مواد خاصی مانند ام دی اف باشد. همچنین برخی از عوامل پیشرفته وجود دارد که باید برای جزئیات پیچیده مانند قطر لکه پرتو، هدایت حرارتی، بازتاب مواد قطعه کار و برهمکنش بین عوامل مختلف مورد بررسی قرار گیرند [5]. با این حال، در این مطالعه، ما فقط بر قدرت لیزر، سرعت برش و ارتفاع نازل تمرکز خواهیم کرد.

- 2.1.1. قدرت لیزر. قدرت لیزر به دلیل گرمای شدید تولید شده در حین ماشین کاری بر کیفیت سطح اثر مستقیم دارد. یکی از عملکردهای گاز کمکی حذف مواد مذاب قبل از انجماد است اما این کار باید همزمان با قدرت لیزر مناسب کار کند. مطالعات قبلی نشان دادهاند که زبری سطح عموماً با قدرت لیزر بالاتر افزایش مییابد [3، 6]. تنظیم نادرست توان لیزر همچنین باعث افزایش عرض اسکلت می شود و باعث ایجاد قطر سوراخ بزرگتر و همچنین خطوط نامنظم تر می شود.

- 2.1.2. سرعت برش . برای ضخامت معینی از مواد، طیفی از سرعت برش شامل مقدار بهینه بر اساس کیفیت برش وجود دارد. سرعت برش نیز یک متغیر اقتصادی مهم است زیرا سرعت برش بالاتر زمان چرخه کمتری را نتیجه میدهد و بنابراین هزینه واحد را کاهش میدهد. نشان داده شده است که اتلاف انرژی در ناحیه برش را می توان با افزایش سرعت برش کاهش داد و در نتیجه فرآیند کارآمدتری ایجاد کرد [3]. به طور مشابه، هنگامی که یک ماده ضخیم تر برش داده می شود، سرعت برش باید کاهش یابد و باعث هدر رفتن انرژی بیشتری در منطقه برش شود. سطوح اتلاف انرژی حرارتی از ناحیه برش در بیشتر موارد، با افزایش ضخامت مواد همراه با کاهش سرعت برش، به سرعت افزایش مییابد [7].

- 2.1.3. ارتفاع نازل. بسیاری از انواع طراحی نازل در واقع از صنایعی اقتباس شده اند که شامل دینامیک گاز است. طراحی مناسب نازل باید جریان بدون ضربه و همچنین سهولت ساخت را فراهم کند. نازل هایی وجود دارند که دارای قسمت انقباض شکل و یک قسمت گلویی صاف هستند که می توانند جریانی کاملاً بدون ضربه ایجاد کنند، اما به دلیل هزینه بالا غیرعملی هستند زیرا تا سال 2008 هیچ تکنیک تولید انبوهی وجود نداشت [6]. ارتفاع نازل نیز حائز اهمیت است زیرا ارتفاع نامناسب باعث ایجاد سوراخ به سمت قسمت پایین قطعه کار می شود [8].

2.2. مواد

کامپوزیت چوب پلیمری (WPC) محصول نسبتا جدیدی است که در مقایسه با چوب و الوار تجاری در صنایع مختلف به طور گسترده مورد استفاده قرار می گیرد [9]. WPC جایگزین بهتری است زیرا سازگارتر با محیط زیست است و نیاز به نگهداری کمتری دارد. این کیفیت باعث تقاضای شرکت های متخصص در ساخت WPC برای کاربردهای خانگی شده است. WPC از مخلوط کردن ذرات چوب آسیاب شده با رزین ترموپلاستیک انتخابی و سپس اکسترود برای تولید محصول نهایی با ابعاد و طرح دلخواه ساخته می شود. هدف اصلی این مطالعه تولید پاپان پمانیس، یک زیور چوب سنتی با استفاده از WPC و ماشینکاری با دستگاه برش لیزری چوب CO2 است.

2.3. طراحی آزمایش

طرح آزمایش مورد استفاده برای این آزمایش، طرح مرکب مرکزی با آلفا 1 و صورت محور بود. از طریق این DOE در مجموع 20 تعداد اجرا به دلیل 3 عامل متغیر و 1 پاسخ فردی وجود داشت. جدول 1 عوامل و پاسخ مربوط به اصطلاحات تجربی را نشان می دهد.

| No | Statistical term | Experimental term | Levels | |||

| -1 | 0 | +1 | ||||

| 1 | Factor A | Laser power (%) | 60 | 70 | 80 | |

| 2 | Factor B | Cutting speed (mm/s) | 2 | 3 | 4 | |

| 3 | Factor C | Nozzle height (mm) | 4 | 5 | 6 | |

| 4 | Response | Top kerf width | ||||

3) نتایج و بحث

کلیه داده هایی که پس از فرآیند برش ثبت شده اند، قبل از تجزیه و تحلیل با استفاده از یک نرم افزار آماری به روشی به نام روش سطح پاسخ (RSM) در جدولی ثبت شدند. تجزیه و تحلیل شامل مطالعه رابطه بین پارامترهای مختلف، یعنی سرعت برش، قدرت لیزر و ارتفاع نازل بود. رابطه بین پارامترهای فردی با کیفیت برش ابتدا قبل از به دست آوردن رابطه پیوسته چند پارامتر با کیفیت برش مورد مطالعه قرار گرفت.

تمام داده های خام ابتدا قبل از ادامه تجزیه و تحلیل داده ها در جدول 2 گنجانده شد.

| Runs | Factor | Factor | Factor | Response | Runs | Factor | Factor | Factor | Response | |

| A | B | C | A | B | C | |||||

| 1 | 60 | 2.00 | 6.00 | 1.269 | 11 | 70 | 4.00 | 5.00 | 1.121 | |

| 2 | 70 | 3.00 | 5.00 | 0.699 | 12 | 60 | 2.00 | 4.00 | 1.352 | |

| 3 | 80 | 4.00 | 4.00 | 1.048 | 13 | 80 | 2.00 | 6.00 | 1.502 | |

| 4 | 80 | 3.00 | 5.00 | 0.689 | 14 | 70 | 3.00 | 5.00 | 0.653 | |

| 5 | 70 | 3.00 | 5.00 | 0.813 | 15 | 70 | 3.00 | 6.00 | 0.818 | |

| 6 | 80 | 4.00 | 6.00 | 1.111 | 16 | 70 | 2.00 | 5.00 | 1.441 | |

| 7 | 70 | 3.00 | 5.00 | 0.855 | 17 | 80 | 2.00 | 4.00 | 1.460 | |

| 8 | 70 | 3.00 | 5.00 | 0.615 | 18 | 60 | 3.00 | 5.00 | 0.504 | |

| 9 | 70 | 3.00 | 4.00 | 0.665 | 19 | 60 | 4.00 | 4.00 | 0.720 | |

| 10 | 60 | 4.00 | 6.00 | 0.715 | 20 | 70 | 3.00 | 5.00 | 0.727 | |

3.1. تحلیل و بررسی

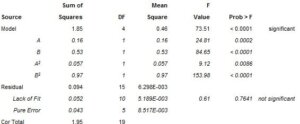

مرحله بعدی آنالیز واریانس (ANOVA) است که از طریق آن میتوان اثر خطی و درجه دوم هر یک از عوامل دخیل در این آزمایش را مشاهده کرد. از طریق این تجزیه و تحلیل، ما همچنین می توانیم با مشاهده مقدار P تشخیص دهیم که آیا عوامل برای پاسخ مهم هستند یا نه. هر مقدار زیر 0.05 معنی دار در نظر گرفته می شود و بالعکس. با این حال، در پایان این تحلیل تنها از عوامل معنی دار در معادله کلی استفاده می شود، زیرا عواملی که معنی دار نیستند به طور کلی تأثیر چندانی بر پاسخ ندارند. شکل 2 جدول ANOVA اصلاح شده را بدون فاکتورهایی که قابل توجه نیستند نشان می دهد.

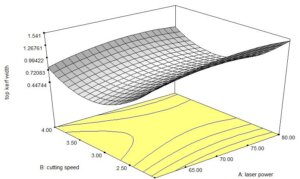

از این جدول می بینیم که فاکتورها از طریق تعامل بر داده ها تأثیری ندارند. فاکتور C، ارتفاع نازل، تاثیری بر پهنای قسمت بالای این ماده ندارد. فاکتور A و B اثر قابل توجهی دارند و همچنین اثر درجه دوم بر روی پهنای کرف بالایی دارند. شکل 3 به صورت گرافیکی نشان می دهد که چگونه قدرت لیزر و سرعت برش بر روی پهنای صفحه اصلی WPC تأثیر می گذارد.

اکنون میتوانیم معادله کلی را به دست آوریم که تنها با در نظر گرفتن فاکتورهای مهم میتوان از آن برای تخمین مقدار عرض بالای صفحه استفاده کرد. بنابراین، معادله نهایی بر حسب فاکتورهای کدگذاری شده به صورت زیر بدست می آید:

R1 = 0.73 + 0.13A – 0.23B – 0.13A2 + 0.55B2

که در آن R1 پاسخ (عرض لبه بالایی)، A و B عوامل A و B هستند که به ترتیب قدرت لیزر و سرعت برش هستند.

3.2. بهينه سازي

با تمام تجزیه و تحلیل های انجام شده، اکنون می توانیم بهینه سازی عددی فاکتورها را ایجاد کنیم که از نظر تئوری کیفیت برش بهینه را برای مواد WPC با استفاده از این دستگاه برش لیزر CO2 ( برش لیزری چوب )تضمین می کند. 10 راه حل تولید شده است که مقادیر فاکتورها را نشان می دهد. جدول 4 تمام راه حل های ممکن تولید شده را نشان می دهد.

| No. | Laser power | Cutting speed | Nozzle height |

| (%) | (mm/s) | (mm) | |

| 1 | 77.08 | 3.84 | 4.36 |

| 2 | 65.50 | 2.29 | 4.50 |

| 3 | 74.28 | 3.44 | 5.60 |

| 4 | 77.67 | 2.59 | 5.39 |

| 5 | 65.51 | 3.18 | 5.44 |

| 6 | 79.17 | 2.65 | 5.17 |

| 7 | 68.15 | 3.18 | 4.39 |

| 8 | 61.67 | 2.67 | 4.56 |

| 9 | 69.60 | 3.73 | 5.99 |

| 10 | 71.60 | 3.85 | 5.96 |

4) نتیجه گیری

از این مطالعه، میتوان نتیجه گرفت که با توجه دقیق به پارامترهای درگیر در ماشینکاری، میتوان WPC را با استفاده از دستگاه برش لیزر CO2 ( برش لیزری چوب ) ماشینکاری کرد. از طریق این فرآیند بهینه سازی پارامتر، ما قادر به شناسایی بهترین پارامتری هستیم که باید تنظیم شود تا بهترین کیفیت برش را بدست آوریم، که ما را قادر می سازد تا استفاده از WPC را در صنعت دکوراسیون داخلی خانه افزایش دهیم. به طور خاص، اکنون میتوانیم حکاکی روی چوب سنتی مالایی را تولید کنیم، که معروف به «papan pemanis» است که قبلاً با استفاده از چوب از طریق فرآیند پیچیدهای که نیاز به مهارتهای انسانی سطح بالایی دارد، ساخته میشد.

منابع

[1] N. Utaberta، S. D. M. Sojak، M. Surat، A. I. Che-Ani و M. M. Tahir. مجله بین المللی عمران، علوم و مهندسی معماری جلد: 6 شماره: 7، 2012

[2] K.C.P. لوم، اس.ال. Ng, I. برش لیزری سیاه و سفید, CO2 MDF 1. تعیین تنظیمات پارامتر فرآیند. اپتیک و فناوری لیزر 32 (2000) 67-76

[3] آوانیش کومار دوبی، وینود یادوا. ماشینکاری پرتو لیزر – بررسی. International Journal of Machine Tools & Manufacture 48 (2008) 609-628 [4] جان سی آیون (2005). پردازش لیزری مواد مهندسی (چاپ اول، ص 589). آکسفورد، انگلستان: الزویر باترورث-هاینمن.

[5] فلاویانا تاگلیافری. مطالعه تاثیر پارامترهای لیزر بر فرآیندهای ماشینکاری به کمک لیزر Procedia CIRP 8 (2013) 170-175

[6] KJ. Muralidhara (2008) مطالعه ای در مورد برش لیزر CO2 فولاد نرم و بهینه سازی متغیرهای فرآیند.

[7] Wandera, C., Salminen, A., Olsen, F.O., & Kujanpaa, V. (2006). برش فولاد ضد زنگ با فیبر و لیزر دیسک. در بیست و پنجمین کنگره بین المللی کاربرد لیزر و الکترواپتیک (صص 211-220). موسسه لیزر آمریکا

[8] K. Huehnlein، K. Tschirpke، R. Hellmann. بهینه سازی فرآیندهای برش لیزری با استفاده از طراحی آزمایشات Physics Procedia 5 (2010) 243-252

[9] دنیس اورتیگوسا استولف، رانسیسکو آنتونیو روکو لاهر. (2004) کامپوزیت چوب-پلیمر: خواص فیزیکی و مکانیکی برخی از گونه های چوب آغشته به استایرن و متیل متاکریلات. تحقیقات مواد، جلد. 7، شماره 4، 611-617، 2004